LÁMINA DE ALTA RESISTENCIA ASTM A572

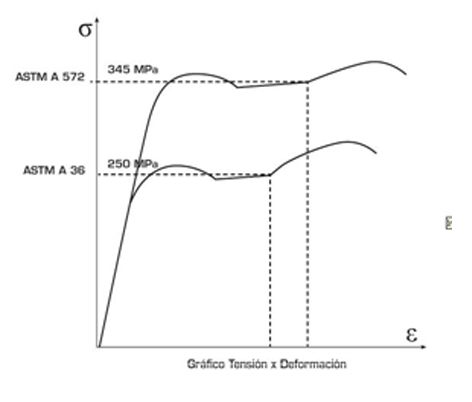

Características ASTM A572: Las placas de acero de alta resistencia / baja aleación poseen mayor resistencia que las placas tradicionales de acero al carbón, además de contar con gran ductibilidad, facilidad de rolado y soldado, dureza y resistencia a la fatiga.

Estas placas de acero pueden reducir sustancialmente los costos de producción al dotar la resistencia requerida con un peso mucho menor.

La lamina A572 GR 50 es una Especificación Normalizada para Acero Estructural de Alta Resistencia de Baja Aleación de Columbio-Vanadio.

Este acero es utilizado en aplicaciones, tales como construcción electrosoldada de estructuras en general o puentes, donde la tenacidad en las entalladuras es importante, los requisitos asociados con esta propiedad debido a la variedad de grados que contempla este tipo de acero deben ser especificados entre el comprador y el productor.

Disponible con un nivel mínimo de resistencia de 50000 psi.

Las características de esta placa son su alta resistencia, buen manejo y facilidad de soldado a precios moderados. La resistencia a la corrosión atmosférica es la misma de las placas de acero al carbón.

Composición Química: Con la adición de Microaleantes (Niobio o Vanadio) se desarrollaron estos aceros de alta resistencia, haciéndolos más seguros en su comportamiento mecánico y lográndose una reducción en el consumo específico desde el punto de vista estructural.

El tipo de acero que abarca esta especificación normalizada se considera cinco grados de acero estructural de alta resistencia y de baja aleación en perfiles, placas, tablestacado, y barras. Los Grados 42 [290], 50 [345], y 55 [380] están previstos para estructuras remachadas, atornilladas o electrosoldadas.

Los Grados 60 [415] y 65 [450] están previstos para construcción remachada o atornillada de puentes, o para construcción remachada, atornillada o electrosoldada en otras Sus características físicas y químicas se pueden apreciar en la tabla siguiente:

|

Grado |

%C máx. |

%Mn máx. |

%P máx. |

%S máx. |

%Si máx. |

|

42 |

0,21 |

1,35 |

0,04 |

0,05 |

0,4 |

|

50 |

0,23 |

1,35 |

0,04 |

0,05 |

0,4 |

|

60 |

0,26 |

1,35 |

0,04 |

0,05 |

0,4 |

|

65 |

0,26 |

1,35 |

0,04 |

0,05 |

0,4 |

|

Elemento |

Contenido |

|

|

TIPO 1 |

Columbio (Niobio) |

0,005 – 0,05 |

|

TIPO 2 |

Vanadio |

0,01 – 0,15 |

|

TIPO 3 |

Niobio (0,05% máx.) más Vanadio |

0,02 – 0,15 |

Propiedades mecánicas de lámina ASTM A572:

|

|

Límite de Fluencia (mín.) |

Resistencia a la Tracción (mín.) |

Elongación Min. % |

||

|

MPa |

PSI |

MPa |

PSI |

||

|

42 |

290 |

42000 |

415 |

60000 |

20 |

|

50 |

345 |

50000 |

450 |

65000 |

18 |

|

60 |

415 |

60000 |

520 |

75000 |

16 |

|

65 |

450 |

65000 |

550 |

80000 |

15 |

|

Espesor (In) |

% Elongación mín. 200mm (8 in) |

|||

|

Grado 42 |

Grado 50 |

Grado 60 |

Grado 65 |

|

|

1/2 – 3/8 |

20,0 |

18,0 |

16,0 |

15,0 |

|

5/16 |

19,5 |

17,5 |

15,5 |

14,5 |

|

1/4 |

17,5 |

15,5 |

13,5 |

12,5 |

|

3/16 |

15,0 |

13,0 |

11,0 |

10,0 |

|

1/8 |

12,5 |

10,5 |

8,5 |

7,5 |

Aplicaciones:

Principalmente estructuras soldadas, soportes, chasis, plataformas para la industria petrolera, plataformas marinas, construcción de puentes cumpliendo con los requerimientos exigentes a la entalla.

No es recomendada en la construcción de calderas o tanques de alta presión.

La selección de espesores debe ser calculada y seleccionados por el autor del diseño. Especial para la fabricación de vigas no comerciales o especialmente diseñadas, Apto para el uso a bajas temperaturas 20ºC.

Soldadura:

Electrodo manual revestido E7018, MIG/MAG ER 70 S6

Certificaciones:

Normas Equivalentes:

|

UNE |

AFNOR |

DIN |

ASTM |

|

F1120 |

E36 |

ST 52-3 |

A572 Gr50 |

NOTAS: Los valores expresados en las propiedades mecánicas y físicas corresponden a los valores promedio que se espera cumple el material. Tales valores son para orientar a aquella persona que debe diseñar o construir algún componente o estructura pero en ningún momento se deben considerar como valores estrictamente exactos para su uso en el diseño.

Ferrocortes S.A.S proporciona la anterior información como respaldo para la aplicación de productos por lo que no se hará responsable por el mal uso que se le pudiera dar; se recomienda la asesoría de un Ingeniero capacitado que verifique la aplicabilidad de la misma.

Grado

Grado